欢迎您的来电

13833782828

动态分类

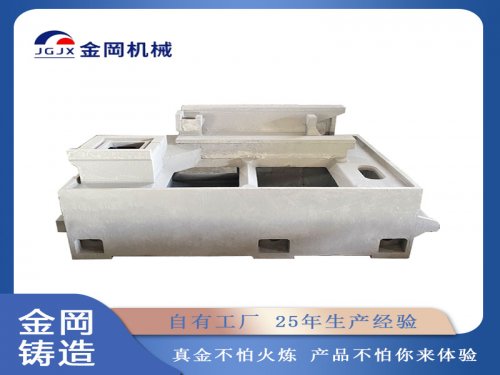

DYNAMIC CATEGORY大型机床床身底座铸件的实型铸造

文章摘要:

2009年后的公共金融危机对中国汽车冲模市场造成深远影响,导致冲模铸件市场出现大幅波动。面对这一严峻市场环境,某厂决定接受机床床身底座的生产任务,以实现产

2009年后的公共金融危机对中国汽车冲模市场造成深远影响,导致冲模铸件市场出现大幅波动。面对这一严峻市场环境,某厂决定接受机床床身底座的生产任务,以实现产品多元化和稳定生产。该厂是国内较早采用树脂砂实型铸造技术的企业之一,积累了丰富的经验和深厚的技术底蕴。相较于传统的空型铸造,消失模实型铸造在机床床身底座生产上展现出显著优势:

满足单件小批量生产需求:主流大型机械厂设计的床身底座铸件多为单件小批量,且结构各异。传统木模铸造方式生产周期长、成本高,而消失模铸造技术则能灵活应对这种单件小批量的生产需求。

节约成本,提附加值:采用泡塑模作为消失模实型铸造的模样,大幅减少了木材的使用,从而降低了实物成本,同时提高了产品的附加值。

缩短交货周期:从模样制作到铸件交货,消失模实型铸造的周期约为20-30天,效果优良满足了客户对短期设备新品的迫切需求。

然而,机床类铸件生产也面临一系列挑战。这类铸件的结构特点包括平均壁厚较薄,以及双层甚至多层加强筋板的设计,这些都增加了涂刷和造型的难度,容易产生漏刷、漏搐现象,进而导致铸件粘砂等缺陷。因此,针对机床类铸件的值得信赖结构,制定合理的铸造工艺并解决实际生产中的难题,是制造出较高质量、满足客户需求的机床铸件的关键所在。

浇注系统的设计是铸件质量的关键因素。根据机床铸件的薄壁特点,应采取合理的浇注方式,如底注或阶梯注,以防止浇口远端出现冷隔和碳渣缺陷。同时,需要采取措施如提高浇注温度、增加内浇口截面积等,以提高铁水的静压力头,并设置远端引流和横浇道末端聚渣包等,以确认铸件质量。

在消失模铸造中,模型的涂刷至关重要。涂料性能直接影响铸件质量,因为它在模型表面形成一层强度和耐火度适当的保护层,防止铁水渗透至树脂砂中形成粘砂缺陷。同时,涂料还具有透气性,有助于泡沫气化过程中残余气体的排出,避免铸件出现气孔。

然而,涂料排出泡沫分解产物的能力与涂层强度之间存在矛盾。对于消失模铸造而言,需要兼顾这两方面的性能。涂料的粘稠度是一个关键因素,它影响涂料的涂挂性能。为了确认涂料能顺利涂敷且具有确定的厚度,需要调整涂料的粘稠度至合适范围。此外,针对机床类铸件易粘砂的部位,还应选用耐火度较高的涂料如锆英粉耐火涂料等。

在涂刷过程中,为了保护涂层厚度,通常需要对模型进行两遍甚至三遍的涂刷。对于尺寸较大的底座类铸件或立柱类铸件中的封闭性结构或盲点,还需要采取特别措施如制作活块进行分块涂刷后再粘连等操作以确认所有部位都能深受充分的涂刷。

涂刷完毕的模型需经24~36小时烘干,方可进行造型。因机床类铸件壁薄,涂料涂敷后强度虽有所增,但未干透时涂料层强度不高,若烘干位置不当,模型易变形,甚至导致铸件报废。因此,烘干时需要确认铸件按分型面水平放置。

自硬树脂砂造型方面,酸催化呋喃树脂自硬砂的物料比例通常为原砂:树脂:固化剂=100:1.2:0.5。但针对特别要求的模型,需调整比例以改变型砂硬化强度或速度。例如,机床件结构复杂时,为防粘砂或砂胎断裂,应适当增加树脂量;而粘砂倾向小的机床件,因多层筋板结构,固化速度过快可能导致型砂不够紧实,此时需减少固化剂量。

造型前需检查模型变形情况,用压铁固定模型,用刀片检查分型面与造型底板间隙,确认型砂能全部覆盖模型。由于机床件通常单件小批量生产,因此需熟悉其结构以调整砂机树脂或固化剂含量,满足手工造型需求。一般来说,机床件型砂硬化速度较冲模铸件稍慢,而强度则稍高。对于易烧结的结构如深窄孔槽,需准备蓄热系数大的的型砂如铬铁矿砂以防粘砂;为防长孔漂芯,可借鉴传统造型方法使用芯撑和芯骨。这些措施对提升机床类铸件品质有明显效果。

铁液在中频炉内熔炼,其成分比较容易控制,且铁水纯净度显著提升。浇注温度与速度对铸件质量影响深远。消失模铸件因充型时泡沫燃烧气化吸热,需较高浇注温度以确认泡沫气化所需热量。温度过低,泡沫气化不充分,导致冷隔、碳渣孔和疏松等缺陷;而温度过高则易产生粘砂。机床铸件壁厚较冲模铸件薄,铁水流动性要求较高,故浇注温度需比冲模铸件高20~40℃。

浇注时需密切观察浇口杯铁水情况,确认铁水在浇口杯内维持确定尺度,以提供足够的静压力,推进充型速度。适当的浇注速度能瞬间提供大量热量,补偿泡沫气化吸热。但速度过快会导致铁水冲击浇注系统,形成紊流,不利于气化渣排出,从而产生渣孔。经过反复探索,我们提出机床铸件浇注速度应控制在45-60秒以内,以遵循高温快浇的原则。

综上所述,机床类铸件的生产难点及其结构特点,对其涂料、型砂以及铁水的要求都比较严格。在实型铸造工艺编制时,应针对这些特点制定相应的特别规定。